空冷式换热器泄漏是空冷器运行中最常见的问题,以某高含硫气田天然气净化公司冷却设备空冷式换热器为主要研究对象,总结、分析了其发生泄漏的位置及原因,探讨了材质、密封结构、工艺介质流速等对空冷式换热器泄漏的影响,提出了几种有效的凯发k8国际手机app的解决方案,以减少泄漏隐患的发生,保障装置的安稳运行。

某天然气净化公司共有四列天然气净化装置,年设计天然气处理量40亿立方米。来自采气厂的高含硫原料气经脱硫单元由uds-2复合溶剂吸收其中的硫化氢(h2s);脱除h2s的湿净化气通过脱水单元脱除其中的水分,达到国家二类气指标后并入产品气管网;吸收了h2s的富溶剂首先经过闪蒸罐闪蒸出吸收的部分轻烃,后经溶剂再生塔,脱除富溶剂中的h2s,使得溶剂得以再生利用;脱除后的高浓度h2s则经冷却、分液后进入到硫磺回收单元,经硫磺单元处理后,生成的液体硫磺送往硫磺成型单元,产生的尾气送往尾气回收单元。

联合装置中的空冷器是一种独特的热交换器,相对于其他换热器来说,其结构较为简单,对操作压力要求不高。换热原理一般是利用处于较低温度的空气与处于较高温度的介质进行能量和热的交换,进而使介质温度降低或气态介质冷凝,故其最大的优点在于节能、节水。传统的空冷器一般由4部分组成,分别是管束、百叶窗、管箱、风机及基本构架。其中,管箱和管束在空冷器中占有举足轻重的地位,是核心部件。风机在空冷器中主要使空气能够强制流通,同时也是强化管壁传热的关键部件;百叶窗主要用于风量调节,对翅片也可起到保护作用。针对常规空冷式换热器来说,具有高热量的流体介质首先由入口管线进入到空冷器,随后流经一根根管束,在空冷管束处与温度较低的空气进行热量交换,使得温度降低,随后换完热的介质则在出口处汇集随管线一起排出。安装在空冷器管束下方的风机通过向上吹,将处于较低温度的空气带入管束间隙,使得管内的介质能够冷却。

根据设计需要,净化公司单套联合装置共有空冷式换热器6组:a-101(a~f)、a-102(a~d)、a-103a/b、a-301、a-401a/b,分布于脱硫单元、硫磺回收单元及尾气处理单元。其中a-102及a-103换热介质为酸性气。现有的单台空冷式换热器管束共有276根。自净化公司投产运行以来,装置内空冷式换热器频繁出现泄漏问题,导致介质外泄,空冷器换热效果降低,影响产品气质量,严重时还会造成装置内非计划停工检修,影响生产。其中,由于脱硫单元及尾气处理单元包含的空冷式换热器介质涉及含h2s酸性气、酸性水,一旦空冷换热器介质泄漏空气中,不但造成环境污染,还可能引起人员伤亡。因此,对目前联合装置空冷式换热器出现的泄漏情况进行有针对性的分析,查找出泄漏原因,提出凯发k8国际手机app的解决方案,对联合装置的平稳长满优运行具有关键性作用。

空冷式换热器泄漏原因分析

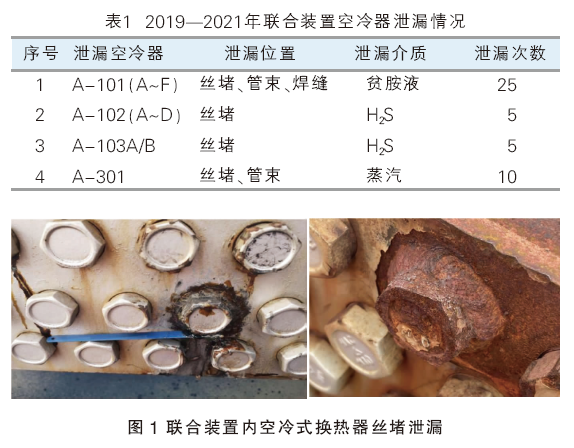

现统计了2019—2021年联合装置空冷式换热器的泄漏情况,如表1所示。通过对联合装置近年来空冷式换热器的泄漏统计,发现其发生泄漏位置主要集中在管束、丝堵、焊缝处。针对这三处泄漏点,分别进行了泄漏原因分析。

1.丝堵泄漏

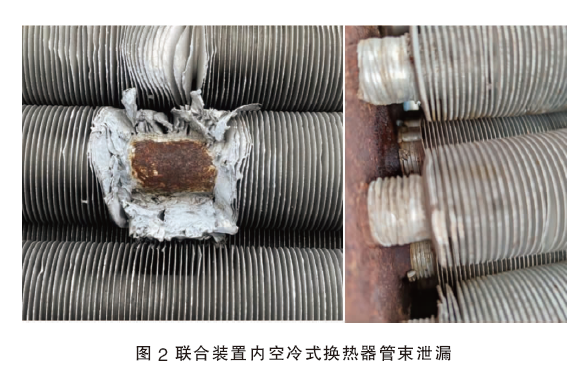

据统计调查,目前联合装置空冷换热器80%泄漏是丝堵处发生泄漏,如图1所示。丝堵处发生的泄漏一般以两种形式展现:一是所用六角丝堵出现裂纹,二是丝堵孔密封面失效。

六角丝堵出现裂纹主要是由于在锻造过程中工序不严导致裂纹产生或出现了贯穿性的缺陷。同时,在安装或搬运过程中处理不当,也会导致缺陷的出现。

空冷器丝堵形成的密封通常是由丝堵密封面和丝堵板密封面相配合形成,丝堵垫片则放置在槽内,通过对丝堵施加压紧载荷,进而产生压紧应力,提高垫片与丝堵板密封面之间的接触面;当应力增大到足以引起密封表面产生明显的塑形变形时,就可以填补丝堵板密封面的微小凹凸不平,堵塞泄漏通道,从而实现密封。然而,由于丝堵螺帽面以内的丝堵结构均浸泡在流动介质环境中,且由于丝堵根部的温度比较低,导致液体容易在此处凝结,进一步导致该处处于极为苛刻的腐蚀环境中。同时,当空冷换热器丝堵结构处出现泄漏时,为了及时处理漏点,通常采用引入更大的压紧应力进行再紧固方式处理,这样进一步导致丝堵根部承受的压紧应力增加,甚至可能出现过载现象。通常来说,在腐蚀环境下,施加稍微的过载的力,就可能会引起丝堵腐蚀开裂,进而导致丝堵处发生泄漏。

2.管束泄漏

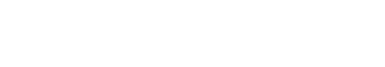

管束是空冷式换热器的核心部件,采用错列式排布。随着联合装置运行年限的不断延长,流体对管束壁不断冲刷,导致空冷式换热器出现管束泄漏问题,如图2所示。在实际生产运行过程中,高速流动的流体介质对管束内壁不断冲刷, 使得管壁保护膜脱落,含有h2s的液滴吸附在管束内部,进一步造成电化学腐蚀,导致冲刷和腐蚀相互促进。同时,由于流体在空冷器管束内分布不均匀,入口段的温度较高,近壁处介质的湍流强度较大,介质对管壁的不断冲撞使得部分介质进一步汽化,汽液相混合的介质环境进一步加速了管束内壁腐蚀减薄。

3.管束与管板连接处泄漏

联合装置所用空冷式换热器管束与管板间均采用胀焊并用结构,相比于单纯的胀接或者强度焊,胀焊具有更高的强度和密封性等优点。但在使用过程中发现,该方式存在介质在管束与管板处连接处外泄现象。这主要是由于由于空冷器管束与管板连接处本身应力较大,在长时间受不均匀流动相的冲刷及腐蚀下,导致管束与管板连接处胀焊强度降低,密封性能逐步下降。同时,若管束与管板胀焊后存在较深的焊接缺陷,那么在高压力的运行状况下也会引起连接处介质泄漏。

泄漏凯发k8国际手机app的解决方案

妥善解决空冷器泄漏问题可使其运行更为稳定,最大效率提高空冷器的冷却效果,保证联合装置平稳运行。经过多方位分析研究,提出以下凯发k8国际手机app的解决方案:

1.降低丝堵泄漏率,采取带压堵漏

(1)选择最佳材质丝堵垫片材质。一般可选用回弹性好,可应对各种化学介质腐蚀的金属缠绕式垫片。针对高温、高压等严苛环境条件,可进一步选择石墨 316l材料组合金属缠绕式垫片;还可通过加大垫片厚度的方法来增加其承受丝堵的旋压能力,强化密封效果,进一步提高密封性能。若存在垫片偏压的情况,还可进一步给丝堵增加定位台阶。

(2)调整丝堵密封结构,优化垫片安装过程。安装之前,通过不断调整丝堵与垫片、垫片与丝堵孔密封槽之间的距离,使垫片能够有良好的定位,从而避免垫片窜动、跑偏等问题的出现。在预紧过程中,要保证垫片在安装过程中能够对中,密封面光洁、无机械损伤,同时还需使垫片与密封面之间能够完完全全接触,不存在偏压情况,从而避免丝堵、丝扣 、退刀槽接触腐蚀性介质,进而防止螺栓根部发生应力腐蚀,产生裂纹。同时,在预紧过程中可通过采用扭矩扳手进行加载,扭力矩计算,控制密封预紧应力,进而防止加载的应力过载,致丝堵螺栓失效。

(2)制作卡具进行带压堵漏。当丝堵发生泄漏而通过更换垫片或者紧固仍无法堵漏时,为避免非计划停工,可通过制作卡具对泄漏丝堵处进行临时处理。

2.降低管束泄漏率,采取强制焊接

(1)降低工艺介质腐蚀性。当冷却介质为高含硫的酸性介质时,在高温下可直接与金属中的铁反应生成硫化铁。因此,可通过严格控制再生塔顶温度,避免温度过高的酸性气进入到空冷器,加速管束的动态腐蚀。

(2)优化工艺介质流速及空冷布置。为使空冷器的传热效果得到最大化发挥,提高空冷的耐腐蚀性,对碳钢材质的空冷器可通过设计其工艺介质流速为4~6m/s;针对高合金材料的空冷器 ,可设计工艺介质流速为7~9m/s。针对空冷器管束的安装,可选用偶数数量的管束,并将其进行对称安装,从而有效保证每根管束之间的液相和气相能够得到相对均匀的分配,进而保证工艺介质流速趋于一致。

(3)采用抗h2s腐蚀的材料,同时采取相应的防腐措施。据调查,蒙乃尔合金等合金是目前市面上抗h2s腐蚀性最好的材料。从另一个方面考虑,镇静碳钢或者低合金钢的价格相对便宜,但其碳的质量分数不能过高,尤其其中的s、p的质量分数要严格控制。

(4)更换管束或进行强制堵漏。当发现工艺介质泄漏时,首先应找到具体的泄漏位置,再根据管束泄漏处的具体情况,将发生泄漏的管束两端对应的丝堵拆下,并沿着丝堵板上的螺栓孔将楔子插入管箱的泄露管束中;确保管束两端被完全封堵后,再将丝堵重新装上,通过打压验漏后恢复正常使用。

3.采用密封焊

若管束与管箱的胀焊口发生泄漏,由于涉及到整个管箱,不能单独对某根管束或某个丝堵进行处理,只能通过强制补焊的方式进行堵漏。找到泄漏胀焊口所对应的管束,通过焊条在外部进行密封焊。在政工焊接过程中应尽量减少焊接产生的热量,以避免引起周围的胀焊口发生热变形,进而影响密封效果。

结论

通过对联合装置空冷器泄漏情况进行深入分析,总结出空冷器泄漏位置主要存在于三个位置:丝堵泄漏、管束泄漏、管束与管板连接处泄漏。导致其泄漏的主要原因是长时间冲刷导致腐蚀减薄、开裂,加之高速流动且分布不均匀的高腐蚀性的流体介质,进一步形成了电化学腐蚀,冲刷和腐蚀相互促进,加剧了腐蚀开裂。在此基础上,根据泄漏位置的不同,从三个方面、八个基本点出发,提出可行的凯发k8国际手机app的解决方案,使得空冷器在严苛的工作环境下具有良好的运行稳定性及较高的冷却效率。不仅延长了空冷器的运行周期,保证了联合装置长满优运行,还从本质上降低了空冷器的维护费用,进一步节省了人力和物力成本,提高了经济效益。