我国聚氨酯行业应该坚持创新引领,加快差异化、高端化原料与制品的研发与应用。

聚氨酯材料是由有机异氰酸酯和多元醇反应生成的一种具有重复氨基甲酸酯链段的高分子聚合物,选择不同的原料和不同的生产工艺,可以制成性能各异的聚氨酯产品。制品可以是十分柔软的泡沫,也可以是极其坚硬的塑料,按其形态变化可以分为聚氨酯泡沫塑料、弹性体、微孔弹性体、合成革、纤维、涂料、胶粘剂/密封剂等,广泛应用于建筑、汽车、家具、家电,服装、制鞋、箱包、机械和国防军工等国民生活的各个领域,不断改善着人们的衣食住行。

进入21世纪,随着下游应用的快速发展,我国聚氨酯产业规模迅速扩大,成为世界上最大的聚氨酯原材料及制品的生产和消费地区。到“十三五”后期,我国聚氨酯制品消费增速放缓,聚氨酯行业开始进入高质量发展的技术提升期。

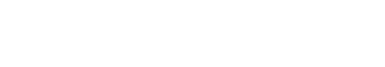

2022年我国聚氨酯制品消费1200万吨(含溶剂),较上年略有降低。经历2022年的低迷之后,2023年我国聚氨酯原料生产量和制品消费量增速有所提高。

我国聚氨酯制品的消费现状

聚氨酯泡沫塑料分为软泡和硬泡,聚氨酯软泡主要用于家具、汽车、服装等,聚氨酯硬泡主要应用于冰箱、冰柜、冷库、管道保温、板材和建筑保温等领域。据统计,2022年我国聚氨酯泡沫塑料的消费量约445万吨。

聚氨酯涂料固化简单、性能优异,主要应用于木器漆、汽车修补漆及防水涂料等。聚氨酯木器漆在木器涂料中占主导地位,聚氨酯汽车修补漆约占40%的市场份额,聚氨酯防水涂料近年来增速明显,未来具有广阔的增长空间。聚氨酯弹性体具有优良的综合性能,主要包括热塑性弹性体(tpu)和浇注型弹性体(cpu)及混炼型弹性体(mpu)等。近年来tpu需求增速最为迅速,在多个领域成为pvc、eva等材料的替代品,2022年各类弹性体的消费量约157万吨。聚氨酯胶粘剂/密封剂性能优异,可广泛应用于制鞋、包装、建筑、汽车等领域,成为近年来聚氨酯制品增速最快的产品之一,2022年消费量达113万吨,同比增加约6%。

随着国内鞋企外迁,近三年来国内鞋底原液增速出现微负增长态势,行业进入转型升级的阵痛期,2022年我国聚氨酯鞋底原液的消费量约51万吨。由于环保的因素,“十三五”期间开发与生产水性、无溶剂和tpu合成革成为聚氨酯合成革树脂的主攻方向,但行业仍处于产业集中度不高、行业利润偏低、市场竞争激励的发展整合期,2022年我国聚氨酯合成革树脂的消费量约152万吨。聚氨酯纤维(氨纶)性能优异,应用领域不断拓展,“十三五”期间氨纶的应用已经从传统的功能性织物扩展到服装面料,从内衣扩展到外衣等,市场对差异化、功能性、高附加值氨纶纤维的需求量不断增加。据统计,2022我国年氨纶消费量约78万吨。

我国聚氨酯制品的应用规模随着下游的需求而发展,2001—2018年是我国聚氨酯工业增速最快的时期。2019年我国各类聚氨酯制品总的消费规模达1173万吨(含溶剂)。到“十三五”后期,我国聚氨酯工业的发展进入成熟期,消费增速减缓,但科研投入继续增加,自主创新能力进一步增强,差异化产品增多,市场供应丰富。2018—2022年我国聚氨酯制品的消费概况见表1,2018—2022年我国聚氨酯制品的年均增速仅1.4%左右。

我国聚氨酯主要原材料的产能及消费概况

1.甲苯二异氰酸酯

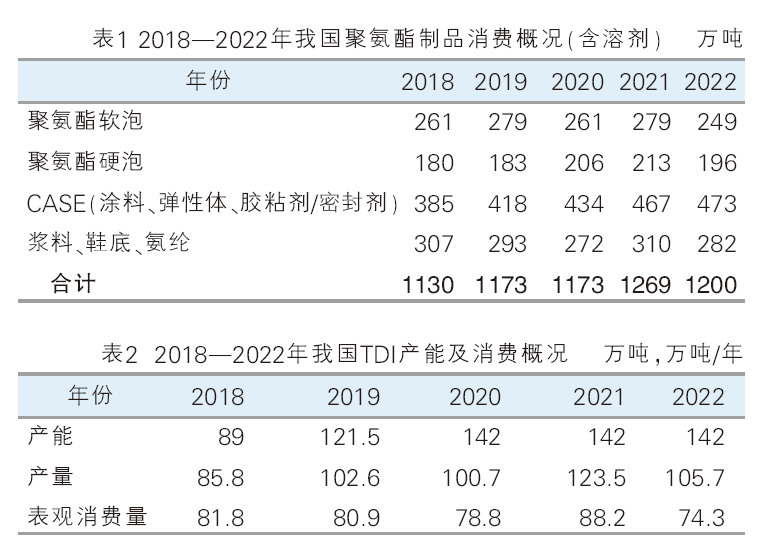

甲苯二异氰酸酯(tdi)是重要的异氰酸酯产品,生产技术复杂,主要用于生产聚氨酯软泡、涂料、弹性体、胶粘剂等。全球tdi主要生产企业为万华化学、科思创和巴斯夫。据统计,2022年全球tdi产能为349万吨/年,其中我国tdi的产能为142万吨/年。

2023年2月,巴斯夫宣布关闭其路德维希港30万吨/年tdi装置;3月,三井化学宣布计划2025年7月公司大牟田的tdi装置由12万吨/年减产到5万吨/年;4月,东曹宣布其2.5万吨/年tdi装置停产,万华化学完成烟台巨力的收购,关闭了烟台的8万吨/年tdi装置;5月,万华(福建)25万吨/年装置生产出合格产品,同时关闭原有的10万吨/年装置。2023年我国tdi总产能将达149万吨/年。

近年来,我国tdi的产量不断增加,国内tdi消费规模维持在80万吨左右。随着海外市场的不断开拓,我国tdi出口逐年增加。2018—2022年我国tdi产能及消费概况见表2。

2.二苯基甲烷二异氰酸酯

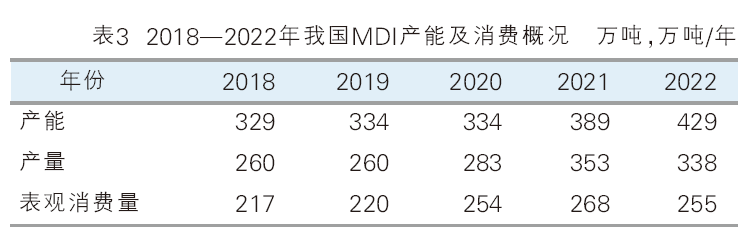

二苯基甲烷二异氰酸酯(mdi)可分为聚合mdi、纯mdi和改性mdi等系列产品。2022年全球mdi母液生产装置的产能为1010万吨/年,我国mdi产能达429万吨/年,其中万华化学(福建)40万吨/年mdi项目2022年12月底投产,2022年国内实际产能可以按389万吨/年计算。全球主要mdi生产企业包括万华化学、上海联恒、科思创和重庆巴斯夫。另外,瑞安东曹还有一套8万吨/年mdi母液精馏装置,每年进口8万吨/年左右母液进行精馏。

万华化学是国内唯一掌握mdi生产技术的公司,随着其mdi生产技术水平和装置规模的不断扩大,已经成为全球领先的异氰酸酯生产商,也是全球最大的mdi生产商。据统计,2022年我国mdi母液的生产量达330万吨,各类产品的消耗量约为255万吨,已经成为全球最重要的mdi生产基地。2018—2022年我国mdi产能及消费概况见表3。

3.六亚甲基二异氰酸酯

六亚甲基二异氰酸酯(hdi)是一种脂肪族的异氰酸酯。根据不同的应用领域,hdi产品以单体、缩二脲、tmp加成物和三聚体等四种形式存在,单体主要用于制造胶粘剂,另外三种形式主要用于涂料的固化剂。

据统计,2022年全球hdi单体的生产能力为40.4万吨/年,其中我国有2家企业生产hdi,科思创位于上海的hdi装置生产能力为10万吨/年,万华化学在烟台和宁波分别建立5万吨/年的生产装置。

我国hdi单体主要用于生产hdi固化剂。hdi固化剂生产企业有万华化学、科思创、巴斯夫和旭化成。2022年hdi固化剂产能为17.1万吨/年,其中万华化学产能最高为10万吨/年。2022年我国hdi固化剂的产量达12.5万吨。

4.环氧丙烷和聚醚多元醇

环氧丙烷(po)是非常重要的化工原料,主要用于生产聚醚多元醇、丙二醇、碳酸二甲酯、丙二醇醚、异丙醇胺等产品。我国po约75%用于生产聚醚多元醇。

po的生产工艺有氯醇法、共氧化法和直接氧化法。氯醇法是传统的生产工艺,具有投资最小、技术成熟的特点,但产生大量的工业废渣和废水,环保压力大。共氧化法又称间接氧化法或联产法,包括po/sm、po/mtbe和po/tba等,po/sm、po/mtbe、po/tba工艺解决了氯醇法废渣、废水的问题,但是工艺流程复杂、投资成本高,受联产物的影响较大。中石化、红宝丽、万华化学等公司自主研发了异丙苯过氧化氢(chp)法生产技术,红宝丽泰兴化工有限公司、中石化天津公司的 chp法装置已建成投产,目前处于升级改造中;万华化学40万吨/年chp生产装置于2023年12月初环评公示。过氧化氢直接氧化法制环氧丙烷(hppo)法是以双氧水为原料直接氧化丙烯生产po,生产过程不产生联产物,产物主要是产品和水,成熟技术主要掌握在陶氏和赢创,中石化、中石油、中化学天辰等公司也形成了自主技术,一些装置已建成投产。随着共氧化生产工艺和直接氧化法生产工艺的不断建设,未来国内po产能有望突破1000万吨/年,氯醇法生产工艺的占比将进一步下降,po产品也将出现产能过剩风险。

据统计,2022年我国po产能达489.7万吨/年,产量约376万吨,进口量约30万吨,同比降幅超过30%,国内对进口po的依赖度进一步降低。2022年我国po的消费量超过400万吨,其中聚醚多元醇仍然是最大的消费领域,其次是pg/dmc、丙二醇醚 pm、tcpp 阻燃剂和异丙醇胺。

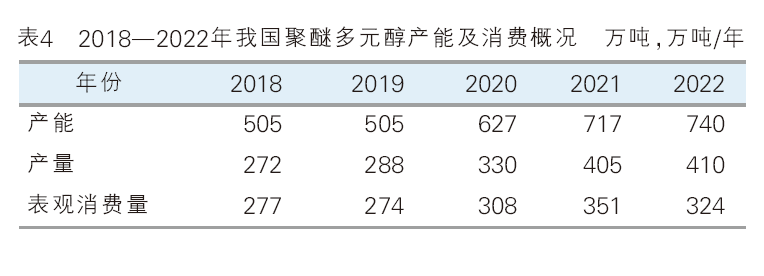

全球聚醚多元醇主要生产商集中在陶氏、科思创、巴斯夫和壳牌等大型跨国公司。自2000年以来我国聚醚多元醇的产能增速明显,形成了万华化学、蓝星东大、佳化化学、隆华新材料、长华化学等国内知名企业,聚醚多元醇的生产技术水平不断提高,差异化、高端化产品的市场占有率不断提高,我国已经从净进口国转变为净出口国。

2022年我国聚醚多元醇的产能达740万吨/年(装置还可以生产表面活性剂、减水剂、乳化剂等)。随着万华、隆华、东大等企业的扩产,加上po项目的配套,未来聚醚多元醇的新增产能将超过500万吨/年,产能过剩风险将进一步加剧。据统计,2022年我国聚醚多元醇产量达409万吨,出口量超过130万吨,国内市场表观消费量约324万吨。2018—2022年我国聚醚多元醇产能及消费概况见表4。

5.聚酯多元醇(己二酸类)

聚酯多元醇(己二酸类)是指由己二酸与多元醇(包括二醇)缩合(或酯交换)反应而成的端羟基化合物。我国己二酸类聚酯多元醇主要用于生产鞋底原液、合成革树脂、弹性体、胶粘剂和油墨等。其中鞋底原液和合成革浆料行业消费的聚酯多元醇占消费量的60%以上,聚氨酯制品生产企业的聚酯多元醇以自产自用为主,约20%左右的产品为外销。

国内聚酯多元醇(己二酸类)的生产企业较多,生产工艺为间歇法,主要集中在浙江、山东和广东等地。据统计,2022年国内产能接近300万吨/年,市场消费量约106万吨,超过80%的产量由企业自用于下游鞋底原液、合成革浆料、tpu等行业, 有不到20%的聚酯多元醇外销。 2023年我国鞋底原液、合成革树脂消费较2022年有所增加,增幅有望超过10%。

我国聚氨酯行业的技术水平

经历了近30年的快速发展,我国聚氨酯原料及制品的制造技术均取得了长足发展:异氰酸酯制造技术居世界领先水平,配套设施完善,一体化水平较高,产品单位能耗居领先地位;聚醚多元醇生产技术和科研创新能力不断提升,催化剂的研发与应用几乎与先进水平同步,生产工艺优化及装备制造水平也得到较大提高,产品差异化进程加快,高端产品不断涌现;有机硅表面活性剂品类和质量水平不断提升;扩链剂研发与应用达先进水平;环保催化剂研发层出不穷。聚醚多元醇、异氰酸酯以及各类助剂出口量逐年增加,具有一定的国际市场竞争力。

聚氨酯制品性能也不断提升,例如汽车座椅用低气味低vocs高回弹产品、lng保温绝热板材、co2发泡技术、无醛添加人造板、水性聚氨酯避孕套、高性能聚氨酯弹性体等技术的研发与应用引领行业环保与绿色发展。

我国聚氨酯行业发展展望

我国聚氨酯行业已经进入高质量发展的技术提升期,聚氨酯材料消费增速减缓,原料投资仍然活跃,产能过剩风险加剧,激烈的市场竞争将导致行业整体利润下滑。行业应该坚持创新引领,加快差异化、高端化原料与制品的研发与应用,加快生物基与可降解原料的研究开发,确保国内高质量发展的同时加快布局海外市场,以维护我国聚氨酯行业的健康可持续发展。为此,中国聚氨酯工业协会认真总结了我国聚氨酯行业的发展成就,编制了行业“十四五”发展指南,明确了今后我国聚氨酯行业发展的重点方向:一是聚氨酯原料制造过程中的工艺优化(包括提高收率、能量集成、降低三废、循环经济、降低碳排放等);二是生物基及可再生原料替代化石原料(co2基及生物基多元醇、质量平衡异氰酸酯等);三是发展绿色聚氨酯产品(如发泡剂的替代、有毒有害原料的替代,产品中有毒有害物质限量及低气味低vocs等);四是玻纤、碳纤等复合材料用聚氨酯树脂的开发;五是聚氨酯制品的回收再利用(泡沫及弹性体的物理回收、化学回收等)。